Гибочный пресс. Как оказать техническую поддержку в случае поломки станка?

Nov 18, 2025

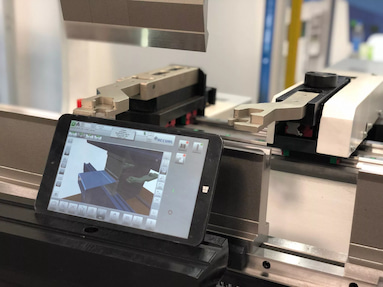

Когда гибочный пресс Если оборудование внезапно выходит из строя, каждая минута простоя означает задержку производства, рост затрат и недовольство клиентов. Для многих производителей настоящая проблема заключается не только в наличии современного оборудования, но и в надежной технической поддержке при возникновении проблем. Итак, как поставщик может обеспечить быструю, профессиональную и эффективную поддержку, которая позволит вашему листогибочному прессу снова работать с минимальными перебоями? В этой статье мы расскажем о ключевых этапах, инструментах и стандартах обслуживания, которые определяют, сможет ли техническая команда действительно обеспечить бесперебойную работу вашего производства. Мы предлагаем круглосуточную (24/7) многоканальную техническую поддержку для всех устройств, чтобы гарантировать немедленное решение ваших проблем.Специальный адрес электронной почты поддержки: info@accurl.com (для несрочных вопросов и отправки файлов) Шаг 1: Проблема с регистрациейПосле того, как клиент свяжется с нами по любому каналу, мы попросим его предоставить:Модель и серийный номер машиныМодель системы числового программного управления и версия программного обеспеченияСкриншоты/видео кодов тревог или сообщений об ошибках Шаг 2: Иерархический ответУровень 1: Удаленное руководство (решение примерно 70–80 % распространенных проблем)Время ответа: Мы обещаем предоставить первый ответ в течение 4–8 рабочих часов.Методы поддержки: рекомендации по устранению неполадок могут быть предоставлены по телефону, электронной почте или WhatsApp.Уровень 2: Удаленная онлайн-диагностика (решение примерно 15–20 % сложных проблем)Метод поддержки: При условии согласия клиента и обеспечения безопасности сети используйте программное обеспечение удаленного рабочего стола, такое как Sunflower, для прямого подключения к системе ЧПУ станка.Преимущества: Вы можете просматривать параметры, создавать резервные копии данных и загружать обновлённые программы, как будто находитесь на месте. Это очень эффективный и надёжный метод для клиентов.Уровень 3: Техническое обслуживание на месте (устранение примерно 5% неисправностей оборудования или серьезных неполадок)Метод поддержки: Если проблему невозможно решить удаленно и подтверждается, что это неисправность оборудования (например, повреждение масляного цилиндра или серводвигателя), для оказания услуг на месте будет направлен инженер. II. Подробное объяснение конкретных планов поддержки«Мы предлагаем комплексную техническую поддержку, как удаленную, так и на месте, чтобы свести время простоя к минимуму».Удаленная техническая поддержка — немедленный ответТелефонные/видеоуказания: помогите операторам выполнить основные проверки и операции, такие как сброс сигналов тревоги, проверка предохранителей, положения датчиков и т. д. Подключение к удаленному рабочему столу: как упоминалось ранее, это самый основной современный метод поддержки.Сначала запасные части: если удаленная диагностика выявит повреждение определенного модуля (например, печатной платы или энкодера), мы можем немедленно организовать поставку запасных частей и одновременно проинструктировать клиента, как их заменить. Техническая поддержка на месте — максимальная гарантияПрименимые сценарии: серьезные механические неисправности, основные компоненты, требующие распаковки и ремонта, или сложные точные калибровки.Процесс отправкиДля удаленного подтверждения диагноза требуется поддержка на месте.Предоставьте резюме и маршрут инженера.После прибытия инженеров они устранили неисправности, отладили машины и провели переподготовку местных операторов. По истечении гарантийного срока: будет взиматься плата за использование или будет заключен годовой договор на обслуживание.Обеспечение запасными частями — краеугольный камень технического обслуживанияСклад запасных частей: сообщите клиентам, что у вас имеется достаточный запас часто используемых запасных частей (плат, датчиков, уплотнений и т. д.) для обеспечения быстрой поставки.Способ доставки: В зависимости от срочности мы предлагаем варианты экспресс-доставки, такие как DHL, UPS и международная экспресс-доставка FedEx. Доставка в основные регионы мира обычно занимает от 3 до 5 дней.Переработка бывших в употреблении деталей: для некоторых основных компонентов может быть предоставлена услуга «обмена» с целью снижения затрат клиента. III. Как эффективно общаться с клиентамиНаша цель — предложить вам обслуживание, ничем не отличающееся от обслуживания местных поставщиков, или даже более быстрое. Мы полностью понимаем ваши опасения по поводу послепродажного обслуживания. Именно поэтому мы создали полноценную трёхуровневую систему технической поддержки. Уровень 1: Мгновенная удалённая поддержка: По любым вопросам обращайтесь к нам в WhatsApp или по электронной почте в любое время. Мы гарантируем ответ в течение 4 часов и решение большинства проблем с программным обеспечением и настройкой с помощью удалённой диагностики.Второй уровень: оперативная поставка запасных частей: на нашем складе всегда есть в наличии все наиболее часто используемые запчасти. После подтверждения необходимости замены мы отправим её международной экспресс-доставкой в течение 24 часов и предоставим чёткое руководство по замене.Уровень 3: Профессиональное обслуживание на месте: для сложных проблем с оборудованием, которые невозможно решить удалённо, мы направим опытных инженеров на ваш завод, чтобы обеспечить восстановление оборудования до наилучшего состояния. Все расценки будут указаны заранее и будут прозрачны. Кроме того, перед отправкой каждой машины мы запишем специальное видео с демонстрацией отладки и основных принципов работы, чтобы облегчить обучение вашей команды. Мы убеждены, что надежное послепродажное обслуживание — это начало долгосрочного сотрудничества. Если у вас есть еще идеи, пожалуйста, свяжитесь с нами!Тел.: +86 -18855551088Электронная почта:Info@Accurl.comWhatsapp/мобильный: +86 -18855551088