Что Вы ищете

?

Что Вы ищете

?

Как работает станок для резки волоконным лазером мощностью 2 кВт?

Aug 19, 2025В современной обрабатывающей промышленности, станки для резки волоконным лазером стали важнейшим инструментом для обработки металла. Среди них: Станок для резки волоконным лазером мощностью 2 кВт Отличается балансом мощности, эффективности и экономичности. Но как именно он работает и почему так много мастерских полагаются на него?

1. Принцип генерации лазера

Источник света: В качестве активной среды используется оптоволоконный кабель, легированный иттербием или другими редкоземельными элементами. Полупроводниковый источник накачки (например, диодный лазер) возбуждает ионы редкоземельных элементов в волокне, вызывая переходы между высокоэнергетическими уровнями и испуская свет с определённой длиной волны (обычно в ближнем инфракрасном диапазоне 1070–1080 нм).

Волоконно-оптический усилитель:

Лазерный луч многократно отражается и усиливается внутри гибкого волокна, формируя непрерывный или импульсный лазерный луч с высокой плотностью мощности и высоким качеством луча.

2. Передача и фокусировка лазера

Передача по оптоволокну:

Лазерный луч передается по гибкому волокну к режущей головке, что исключает необходимость в сложных зеркальных системах (в отличие от CO₂-лазеров) и обеспечивает минимальные потери энергии (<5%) и пригодность для передачи на большие расстояния.

Система фокусировки:

Коллимирующие линзы и фокусирующие линзы (обычно асферические линзы) внутри режущей головки фокусируют лазерный луч в чрезвычайно маленькое пятно (диаметром приблизительно 0,01–0,1 мм), достигая плотности мощности 10⁶–10⁸ Вт/см².

3. Механизм резки материала

Основные физические процессы при резании металлов:

Поглощение и нагревание:

Металлические поверхности имеют высокий уровень поглощения волн волоконного лазера (особенно для материалов с высокой отражающей способностью, таких как медь и алюминий; антибликовые покрытия могут дополнительно повысить эффективность).

Световая энергия поглощается электронами и преобразуется в тепловую энергию, в результате чего локальная температура материала мгновенно повышается до точки плавления или кипения (например, приблизительно 1500 °C для стали).

Плавление и испарение:

Резка плавлением (подходит для углеродистой и нержавеющей стали): Энергия лазера плавит материал, а вспомогательные газы (например, азот, кислород) выдувают расплавленный металл.

Сублимационная резка (подходит для тонких листов или высокоточных материалов): лазер напрямую испаряет материал без использования вспомогательных газов (например, очень тонкие металлы или неметаллы).

Роль вспомогательных газов:

Кислород (O₂): вступает в экзотермическую реакцию с расплавленным металлом (окисление), ускоряя резку и улучшая качество поверхностей реза углеродистой стали, но может образовывать оксидный слой.

Азот (N₂): инертная защита, предотвращающая окисление, подходит для материалов, требующих чистой резки, таких как нержавеющая сталь и алюминий.

Формирование разрезного шва:

Лазерный луч перемещается относительно материала (управляется системой ЧПУ), образуя непрерывный шов реза.

Динамическая регулировка фокусного положения (например, автоматическая фокусировка режущей головки) для адаптации к различной толщине материала.

4. Система ЧПУ и управление движением

Управление ЧПУ:

Предварительно заданные траектории резки (например, файлы DXF) преобразуются компьютером в команды механического движения, приводящие в действие серводвигатели для управления перемещением режущей головки или рабочего стола (оси X/Y/Z).

Динамическая точность:

Высокоточные направляющие и линейные двигатели обеспечивают точность позиционирования (±0,05 мм) при скорости резки до 50 м/мин.

5. Преимущества и ограничения мощности 2 кВт

Преимущества:

Может резать более толстые материалы (например, углеродистую сталь ≤20 мм, нержавеющую сталь ≤12 мм, алюминий ≤10 мм).

Более высокая скорость (на 30–50 % быстрее, чем у лазерной установки мощностью 1 кВт).

Меньшее потребление энергии (эффективность электрооптического преобразования 30–50%, что значительно выше, чем у CO₂-лазеров — 10%).

Ограничения:

Для материалов с высокой отражающей способностью (например, меди, золота) требуется специальная обработка (например, регулировка частоты импульсов).

Для очень толстых материалов (например, углеродистой стали >25 мм) может потребоваться несколько разрезов или альтернативные методы, такие как плазменная/газовая резка.

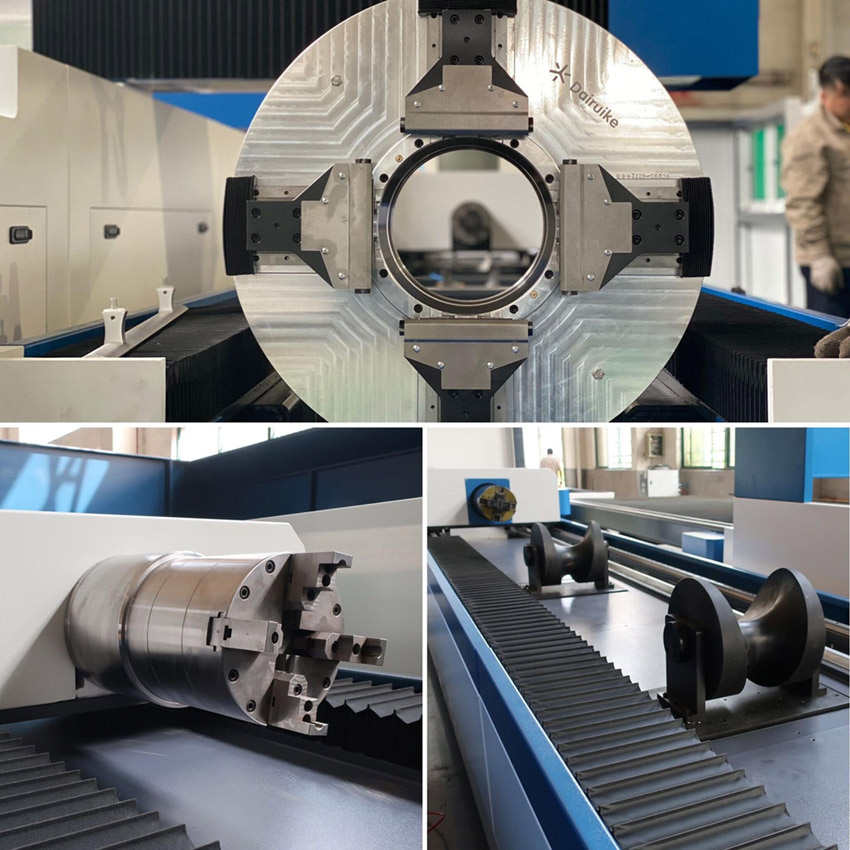

6. Ключевые компоненты и технологии

Волоконный лазер: одномодовые или многомодовые волоконные лазеры мощностью 2 кВт таких марок, как IPG и SPI.

Режущая головка: такие бренды, как Precitec и Raytools, включая защитные линзы, газовые сопла и емкостные системы регулировки высоты.

Система охлаждения: блоки с водяным охлаждением поддерживают стабильную температуру лазера (±1°C).

Система пылеудаления: вентиляционные или фильтрующие устройства удаляют образующиеся в процессе резки пары.

7. Типичные сценарии применения

Отрасли: обработка листового металла, производство автомобильных деталей, аэрокосмическая промышленность, корпуса для электроники и т. д.

Материалы: углеродистая сталь, нержавеющая сталь, алюминиевый сплав, латунь, титановый сплав и т. д.

Виды обработки: Плоская резка, сверление, резка по сложным контурам.

Переведено с помощью DeepL.com (бесплатная версия)

Краткое содержание:

Станок для волоконной лазерной резки мощностью 2 кВт использует высокоэнергетические волоконные лазерные лучи, прецизионные оптические системы и технологию ЧПУ для эффективной и высокоточной резки металлических материалов. Его основные преимущества заключаются в высокой плотности мощности, низком энергопотреблении и низких затратах на обслуживание, что делает его особенно подходящим для обработки металлических пластин средней толщины. На практике для оптимизации качества резки мощность, положение фокуса и тип вспомогательного газа необходимо регулировать в соответствии с характеристиками материала.

Если у вас есть еще идеи, пожалуйста, свяжитесь с нами!

Тел.: +86 -18855551088

Электронная почта: Info@Accurl.com

Whatsapp/мобильный: +86 -18855551088